Maintenance et entretien

- Accueil

- Maintenance et entretien

Maintenance et entretien

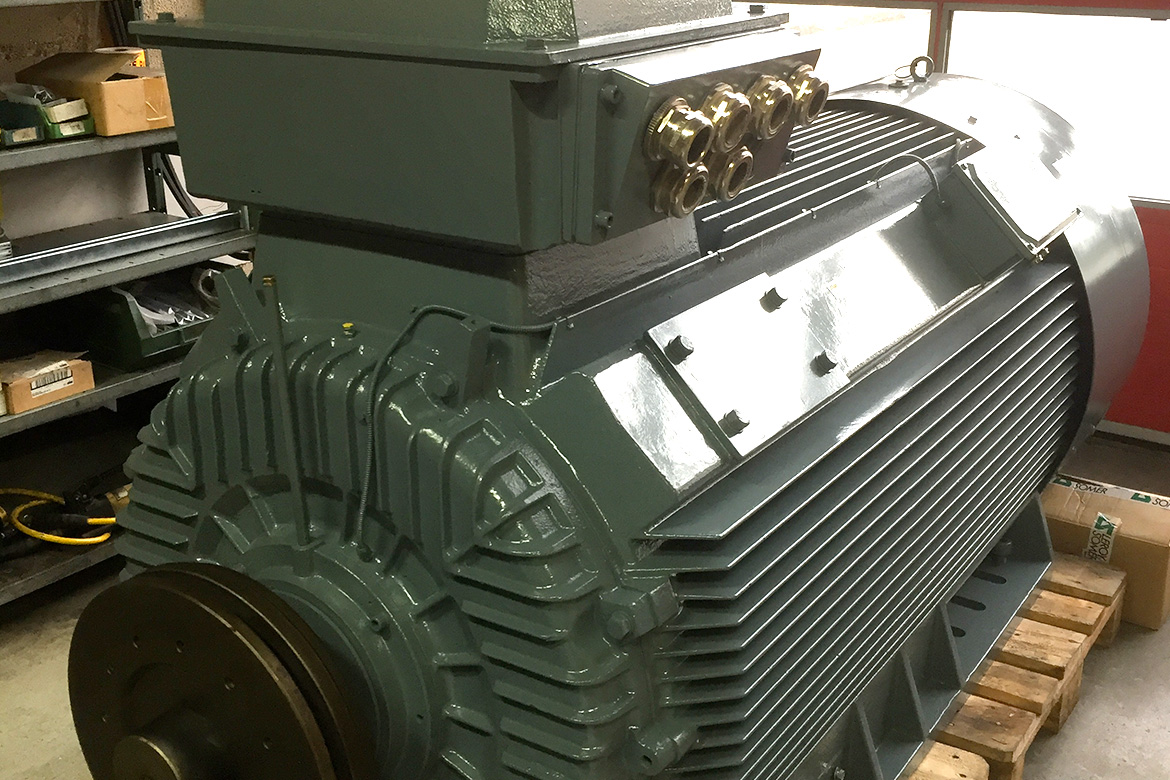

Chez BME, nous nous occupons de la maintenance et de l'entretien de vos moteurs électriques, pompes, moteurs-freins, etc.

Voici nos process :

- RÉVISION DES MOTEURS ASYNCHRONES TRIPHASÉS À CAGE

- RÉVISION DES MOTEURS ASYNCHRONES TRIPHASÉS À BAGUES

- RÉVISION DES MOTEURS À COURANT CONTINU

- RÉVISION DES REDUCTEURS

Nos process

RÉVISION DES MOTEURS ASYNCHRONES TRIPHASÉS À CAGE

- Lavage ou sablage du moteur

- Démontage

- Expertise

- Contrôle métrologique de toutes les portées mécaniques

- Lavage du stator et du rotor

- Etuvage du stator et du rotor

- Contrôle du stator par onde de choc au testeur SKF BAKER en haute-tension

- Réimprégnation du stator au vernis antiflash classe H, étuvage

- Equilibrage dynamique du rotor et du ventilateur

- Nettoyage de la plaque et de la boîte à bornes avec du vernis antiflash

- Nettoyage des portées des flasques du stator, des filetages et du paquet de tôles

- Nettoyage soigné des pièces avec mise en peinture des faces intérieures défectueuses

- Remplacement des roulements, des joints et de toutes les pièces défectueuses

- Graissage des roulements

- Montage du moteur

- Essai à vide ou en charge du moteur

- Mesure de vibrations

- Mesure des températures des paliers

- Mise en peinture

- Etablissement d’un rapport des interventions et des essais comprenant notamment :

* les caractéristiques relevées sur la plaque signalétique

* la nature de la panne

* les raisons de la panne, supposées ou connues

* les travaux effectués

* les pièces changées

* les essais effectués

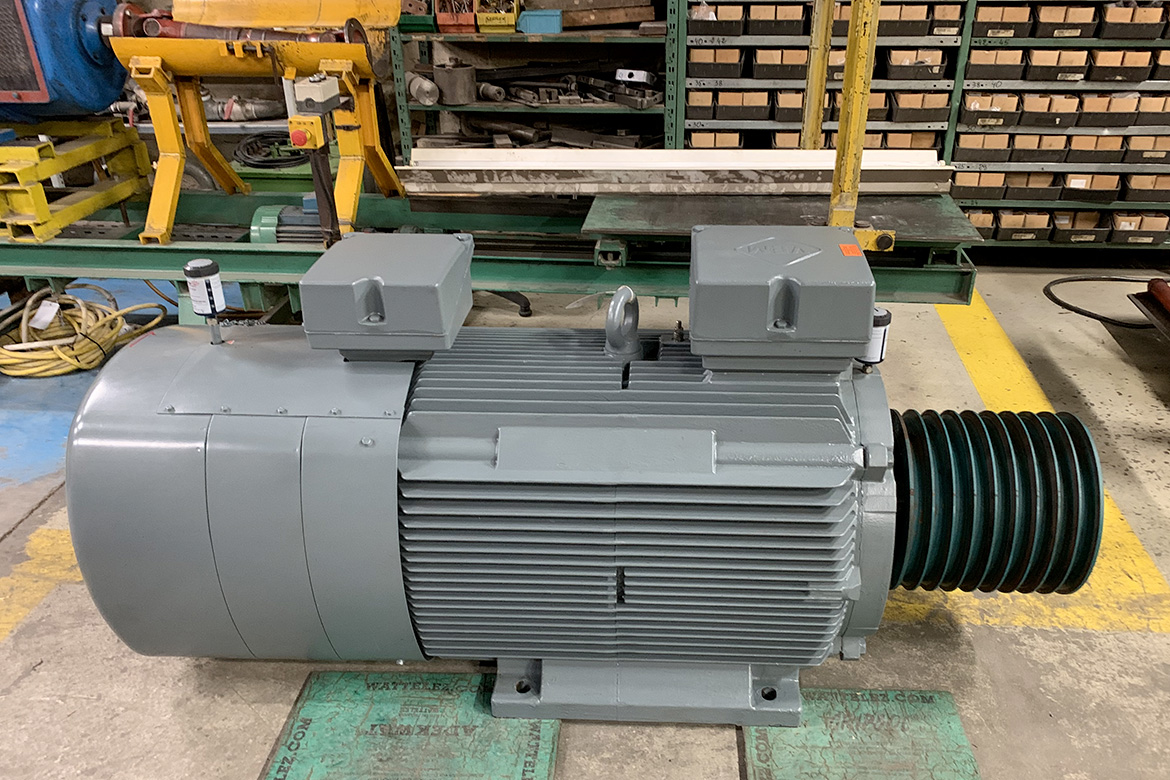

RÉVISION DES MOTEURS ASYNCHRONES TRIPHASÉS À BAGUES

- Lavage ou sablage du moteur

- Démontage

- Expertise

- Contrôle métrologique de toutes les portées mécaniques

- Lavage du stator et du rotor

- Etuvage du stator et du rotor

- Contrôle du stator par onde de choc au testeur SKF BAKER en haute tension, vérification des câbles de sortie

- Réimprégnation du stator au vernis antiflash, étuvage

- Contrôle du rotor par onde de choc au testeur SKF BAKER en haute tension, contrôle du collecteur à bagues, contrôle des frettages du bobinage,

contrôle du câblage des encoches,

contrôle des liaisons du bobinage au collecteur

- Réimprégnation du rotor au vernis antiflash, étuvage

- Rectification des bagues du collecteur

- Equilibrage dynamique du rotor et du ventilateur

- Nettoyage soigné de la plaque et de la boîte bornes, remplacement de la visserie

- Vernissage de l’intérieur de la boîte à bornes avec du vernis antiflash

- Nettoyage des portées des flasques du stator, des filetages et du paquet de tôles

- Nettoyage soigné des pièces avec mise en peinture des faces intérieures (peinture antirouille)

- Nettoyage approfondi des portes balais et des supports portes balais

- Contrôle de la pression des ressorts des portes balais et contrôle de l’isolement du support porte balai

- Application d’une couche de vernis antiflash à l’intérieur du flasque palier côté collecteur

- Remplacement des roulements, des balais, des joints et de toutes les pièces défectueuses

- Graissage des roulements

- Montage du moteur

- Rodage des balais

- Essai à vide ou en charge du moteur

- Mesure des vibrations

- Mesure des températures des paliers

- Mise en peinture

- Etablissement d’un rapport des interventions et des essais comprenant notamment :

* les caractéristiques relevées sur la plaque signalétique

* la nature de la panne

* les raisons de la panne, supposées ou connues

* les travaux effectués

* les pièces changées

* les essais effectués

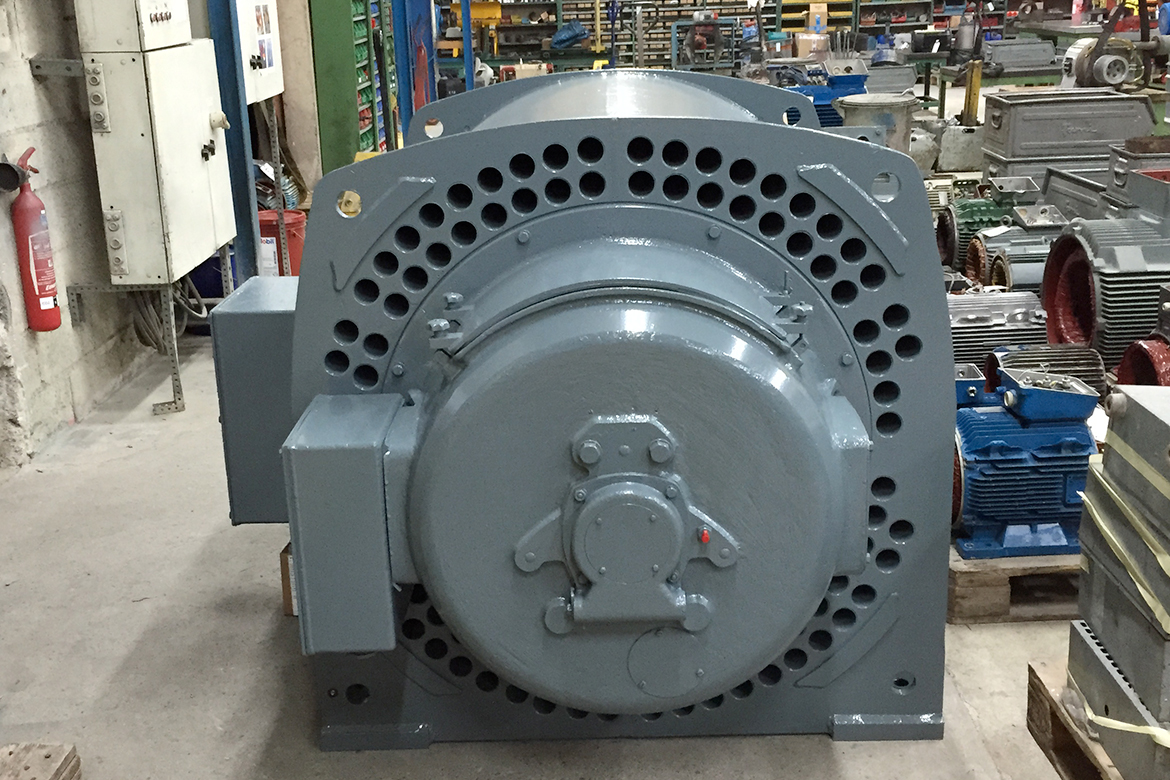

RÉVISION DES MOTEURS À COURANT CONTINU

- Transport aller + retour

- Démontage

- Expertise

- Contrôle de l’isolement des inducteurs et de l’induit

- Contrôle métrologique de toutes les portées mécaniques

- Contrôle du faux rond de l’arbre

- Lavage inducteurs et induit

- Etuvage en étuve ventilée

- Contrôle des inducteurs et de l’induit par onde de choc avec testeur BAKER

- Contrôle du calage des bobines inducteurs, vérification des câbles de sortie, contrôle des frettages du bobinage de l’induit

- Contrôle du calage des encoches

- Réimprégnation inducteur et induit au vernis anti-flash

- Nettoyage soigné de la plaque à bornes

- Resserrage du collecteur

- Rectification du collecteur

- Fraisage des micas

- Essai de l’induit

- Equilibrage dynamique de l’induit

- Nettoyage des pièces avec mise en peinture des faces intérieures

- Nettoyage soigné des porte-balais et contrôle de la pression des doigts d’appuis

- Nettoyage soigné de la couronne porte-balais et contrôle de l’isolement

- Remplacement et fourniture des roulements

- Remplacement des graisseurs et de la visserie défectueuse

- Montage du moteur

- Contrôle du faux rond ou collecteur

- Graissage des roulements

- Remplacement et rodage des balais

- Révision et remplacement des roulements de la ventilation forcée

- Contrôle de la dynamo tachymétrique

- Essai à vide et en charge du moteur

- Mesure des vibrations

- Mesure des températures paliers

- Mise en peinture

- Etablissement d’un rapport des interventions et des essais comprenant notamment :

* les caractéristiques relevées sur la plaque signalétique

* la nature de la panne

* les raisons de la panne, supposées ou connues

* les travaux effectués

* les pièces changées

* les essais effectués

RÉVISION DES REDUCTEURS

- Démontage du réducteur

- Dépose des roulements et des joints

- Lavage des pièces

- Contrôle soigné de toutes les portées mécaniques

- Contrôle de tous les éléments tournants

- Remplacement des roulements, des joints et des pièces défectueuses

- Remontage du réducteur

- Contrôle de l’étanchéité

- Essai

- Mise en peinture.

- Etablissement d’un rapport des interventions.

Nous pouvons intervenir directement sur site pour réaliser les actions suivantes :

- Maintenance préventive ou curative de moteurs électriques, pompes, réducteurs, moteurs-freins etc …

- Mesures diélectriques

- Dépose de vos machines tournantes puis repose sur site après Révision ou Bobinage en Atelier

- Alignement laser

- Suivi et analyse vibratoire

- Equilibrage de vos machines

- Diagnostic de panne

Nous sommes distributeurs des marques suivantes :

NIDEC/LEROY SOMER, SEW USOCOME, VEM/ALMO, TSURUMI PUMP, MOTO VARIO, MERSEN, PEDROLLO, SERMES, FRIEDRICH, GRUNDFOS, XYLEM/FLYGT/LOWARA, KSB, ABS/SULZER, PLEUGER/FLOWSERE, JETLY/DAB, CASADIO

Et bien d’autres fabricants sur demande

Découvrez toutes les marques disponibles chez BME

MARQUES & PARTENAIRES